大家好,今天我将与各位分享的主题是《未来工厂与数字孪生:计算机系统的集成与技术维护新范式》。我们将探讨数字孪生技术如何重塑现代工业,并深入分析其给计算机系统集成与全生命周期技术维护带来的深刻变革。

第一部分:未来工厂的愿景与核心驱动力

未来的工厂,或称为“智能工厂”,是一个高度互联、自主优化、灵活响应市场需求的生产系统。其核心驱动力来自于工业互联网、大数据、人工智能以及我们今天重点关注的——数字孪生技术。它不再是孤立的自动化岛,而是一个物理世界与信息世界深度融合的有机体。

第二部分:数字孪生——连接虚实世界的桥梁

什么是数字孪生?简而言之,它是物理实体或过程在虚拟空间中的全生命周期动态映射。它利用传感器数据、历史数据和物理模型,在计算机系统中创建一个实时更新、高度保真的数字副本。对于工厂而言,这个“副本”可以是一台设备、一条生产线,甚至是整个工厂的运营系统。

第三部分:基于数字孪生的计算机系统深度集成

传统的系统集成往往面临信息孤岛、协议不一、数据不通的挑战。数字孪生为解决这些问题提供了新思路:

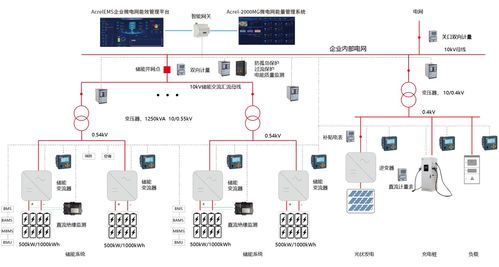

- 统一数据模型与平台:数字孪生作为一个核心数字模型,成为集成各类IT(如ERP、MES)与OT(如PLC、SCADA)系统的“中枢”。它定义了统一的数据标准和交互接口,使得设计、生产、运维等各环节的数据得以无缝流动。

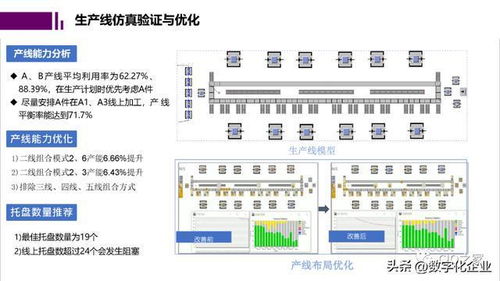

- 虚拟调试与集成前验证:在物理设备安装和系统连接之前,工程师可以在数字孪生模型中进行完整的虚拟调试。这极大地缩短了集成周期,降低了因设计错误或接口不匹配导致的现场返工成本和风险。

- 实时同步与闭环控制:集成后的系统,通过数字孪生实现了物理工厂与数字世界的实时同步。任何物理状态的变化都即时反映在数字模型中,而基于模型的分析与决策又能迅速反馈回物理世界,形成精准的闭环控制。

第四部分:技术维护的智能化变革

数字孪生技术将传统的“预防性维护”和“事后维修”推向“预测性维护”和“自主性维护”的新高度:

- 状态监测与健康管理:通过数字孪生实时汇聚设备的运行数据(如振动、温度、能耗),并结合历史数据与故障模型,可以持续评估设备的健康状态,实现前所未有的透明化管理。

- 故障预测与根因分析:利用人工智能算法对数字孪生中的海量数据进行分析,能够提前预测潜在的故障点与发生时间。当异常发生时,数字孪生可以快速模拟故障传播路径,辅助工程师精准定位根本原因,而非仅仅处理表面症状。

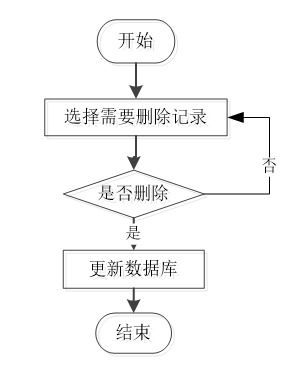

- 维护模拟与方案优化:在执行实际的维护工作前,技术人员可以在数字孪生中模拟整个维护流程,验证工具、备件和步骤的可行性。这不仅能优化维护方案、提高效率,还能作为宝贵的培训工具,提升维护人员的技能。

- 全生命周期知识库:数字孪生伴随设备从设计、制造、运行到报废的全过程,积累了完整的“数字足迹”。这为技术维护提供了一个持续学习、持续优化的知识库,使得维护决策更加科学。

第五部分:挑战与展望

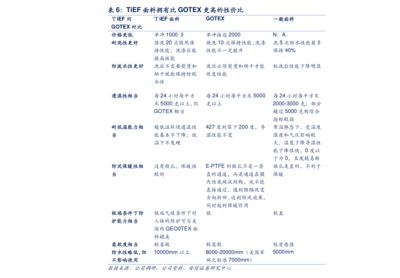

尽管前景广阔,我们仍需正视挑战:数据安全与隐私保护、模型构建的复杂性与高成本、多源异构数据的融合、以及兼具工业知识与IT技能的复合型人才短缺。

随着5G、边缘计算和AI技术的进一步成熟,数字孪生将变得更加轻量化、实时化和智能化。未来的工厂维护工程师,很可能更多地与数字世界的“孪生体”交互,通过AR/VR设备获得沉浸式指导,实现“远程专家”与“现场操作”的无缝协同。

数字孪生不仅是未来工厂的核心技术组件,更是驱动计算机系统实现深度集成与智能化技术维护的革命性力量。它正在将工厂从“黑箱”运营转变为“透明”洞察,从被动响应转变为主动优化,最终迈向更高效、更可靠、更可持续的智能制造新时代。

我的分享到此结束,谢谢大家!